|

Электроприводы,

Электроприводы, Электроприводы, Электроприводы, Электроприводы,

Электроприводы, Электроприводы |

|

|

|

|

|

Электроприводы,

Электроприводы, Электроприводы, Электроприводы, Электроприводы,

Электроприводы, Электроприводы 1. Комплектные устройства на основе

современных преобразователей частоты и тиристорных преобразователей для

управления:

2. Электроприводы постоянного тока

тиристорные, однофазные нереверсивные ЭКЛ-3104 7. Регулятор напряжения тиристорный,

однофазный ТРН-1 |

|

|

|

|

|

1. Комплектные устройства управления.

( плавное регулирование

тока возбуждения, асинхронный пуск двигателя, форсировка и гашение поля,

защита от обрыва поля ). |

|

|

|

|

|

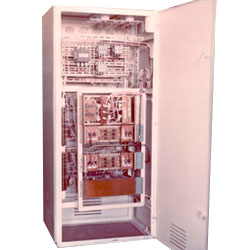

2. Электроприводы постоянного тока

тиристорные, однофазные нереверсивные ЭКЛ-3104 (модернизация ЭКЛ-3102).

|

|

|

|

|

|

3. Электроприводы постоянного тока

тиристорные, трехфазные реверсивные и нереверсивные ЭТПЛ-3103, ЭТПЛ-3203

(модернизация УКЭЛ-3104).

|

|

|

|

|

|

4. Регулятор напряжения

программируемый, трехфазный РНП-3.

ручной, автоматический |

|

|

|

|

|

5. Регулятор реактивной мощности DCRK-7, 12.

|

|

|

|

|

|

6. Таймер

программируемый ПТ -1.

|

|

|

|

|

|

7.

Регулятор напряжения тиристорный, однофазный ТРН-1

|

|

|

8. Модернизация, ремонт,

восстановление, наладка и гарантийное обслуживание электроприводов

постоянного тока текстильного производства отечественных и импортных (чесальные, сновальные, шлихтовальные, браковочные,

стригальные, ворсовальные и др. машины). Разработка, изготовление, монтаж,

наладка и испытания электротехнических и электронных устройств по требованиям

Заказчика. 9. ЭНЕРГОСБЕРЕЖЕНИЕ, РЕСУРСОСБЕРЕЖЕНИЕ, АВТОРЕГУЛИРОВАНИЕ

(КОТЕЛЬНЫЕ, НАСОСНЫЕ, ВЕНТИЛЯТОРЫ, КОМПРЕССОРЫ, ВОЗДУХОДУВКИ)

Регулирование потоков жидкостей и газов путем зажатия

(дросселированием) сопровождается значительными потерями энергии в окружающую

среду. Более экономичный способ – исключить дросселирующее сопротивление,

закрыть байпасс (для насосов) и изменить скорость двигателя с помощью

преобразователя частоты (ПЧ). Мы: -

строим новую схему питания электродвигателей, не нарушая

старой (электрический байпасс); -

предостерегаем от прямого или недостаточно опосредованного

подключения ПЧ к питающей сети и

электродвигателю, которое приводит к преждевременному выходу из строя как

электродвигателя, так и самого ПЧ; -

защищаем электродвигатель от вызванных модуляцией скачков в

выходном напряжении ПЧ; -

для удешевления установки применяем, как правило, групповую

схему подключения электродвигателей к ПЧ; -

имеем математические модели котельных, насосных,

компрессорных и вентиляторных

установок и можем точно подсчитать годовую экономию в рублях, срок

окупаемости установки и, правильно настроив по этим моделям внедренную

систему регулирования, обеспечить ее динамическую совместимость с проектом

котлов. -

по желанию заказчика устанавливаем как импортные, так и

отечественные ПЧ; -

применяем законы и системы автоуправления, совместимые с

установленными по проекту на котлах и других установках. Мощность ПЧ не ограничена. Напряжение – как ниже, так и выше 1000В. Кроме экономии электроэнергии установка

позволяет: -

снизить потери жидкостей и газов, -

отказаться от накопителей (рессиверы, баки, бассейны), -

снизить затраты на технологическое оборудование и

электрооборудование питающей сети, включая устройства компенсации реактивной

мощности, -

улучшить качество регулирования, -

уменьшить затраты на обслуживание. Перечень наших услуг: 1.

Моделирование установки и технико-экономическое обоснование ее

применения. 2.

Закупка или изготовление и установка ПЧ. 3.

Закупка, изготовление и установка дополнительного оборудования

(реакторы, фильтры, технологические датчики, блоки технологических

регуляторов, тормозные блоки, коммутационные аппараты, оболочка и т. д.). 4.

Монтаж и наладка оборудования у заказчика. 5.

Диспетчеризация котельных, насосных, артезианских скважин и

КНС по техническим требованиям заказчика. 10. АВТОМАТИЗАЦИЯ ПРОЦЕССА БРАКОВКИ И УЧЕТА

ВЫРАБОТАННЫХ ТКАНЕЙ НА ТЕКСТИЛЬНЫХ

ПРЕДПРИЯТИЯХ. Предлагаем Вашему вниманию комплекс технических и программных

средств для автоматизации процесса браковки тканей и организации

информационной среды реального времени для оперативного контроля за

состоянием производства. История:

Известно, что

производство ткани связано с большими затратами, поэтому очень важно

обеспечить условия при которых каждый кусок выработанной ткани доходил бы от ткацкого станка до склада без

потерь. Эту задачу на

текстильных предприятиях решают браковочные (товарные) цеха, которые

обеспечивают контроль качества выпускаемой продукции и учет ее количества по

всему ассортименту. Ключевой фигурой

в процессе учета являются контролеры ОТК. Они, как и много лет назад, вручную

делают записи о количестве и качестве каждого отрезка разбракованной ткани.

Затем их записи обобщаются в цеховых отчетах, те в свою очередь

обрабатываются в машиносчетных бюро, отделах сбыта, бухгалтериях, складах и

т.д. В процессе задействовано большое количество квалифицированного

персонала, на обработку данных затрачивается неоправданно много времени и при

всем этом вероятность ошибок и потерь остается высокой. Возникновение потерь вызвано как

объективными, так и субъективными причинами: q

К объективным причинам можно отнести погрешность счетчика при

измерении длины ткани. Разбраковка проводится на мерильных машинах,

оборудованных несовершенными устройствами для измерения длины ткани – обычно

это механические счетчики или устаревшие электронные устройства, которые не

обеспечивают надежного и точного измерения. q

К субъективным причинам можно отнести “человеческий фактор” –

это неизбежные ошибки, возникающие при многократной переписи данных из одной

формы в другую или при ручном вводе их в

компьютер. Умышленные или не умышленные ошибки возникают при

считывании неразборчивых записей с холста, с цифрового индикатора счетчика,

при последующей перезаписи и

обусловлены множеством психо-технических

факторов. Составление

отчетов на основании сделанных вручную записей весьма трудоемко. Их

оформление происходит с большим опозданием, а достоверность сомнительна,

кроме того, хранение кип первичных документов требует места и дополнительных

затрат. Решение :

Таким образом, основным условием для

обеспечения достоверного учета и качественной разбраковки является

организация безбумажной

технологии ввода и обработки данных в реальном времени, а так же снижение

отрицательного влияния “человеческого

фактора”. Это подразумевает, что параметры каждого

отрезка ткани, должны поступать в единую базу данных предприятия

непосредственно в процессе разбраковки этого отрезка и в тот же момент

становиться доступными для анализа менеджерам

любого уровня, вплоть до руководителей предприятия, без промежуточного цикла

оформления отчетной документации. В этом случае появляется возможность

динамичного управления производством на основании оперативных и достоверных

данных, которые нельзя исправить, потерять или скрыть. Для решения этой задачи

разработан комплекс технических и программных средств по организации

процесса учета и контроля качества тканей в браковочных цехах (в дальнейшем,

система), включающий в свой состав (см. рис. 1): Œ

пульты ввода данных для каждой браковочной машины,

объединенные в локальную сеть сбора данных, которые заменяют операторам ОТК

карандаш и бумагу.

счетчики для измерения

длины ткани, совмещенные с пультами ввода данных Ž

локальный сервер базы данных, который в реальном времени

формирует и хранит всю полученную от пультов информацию о количестве и

качестве разбракованной ткани.

пакет программ разных

уровней для обеспечения: ·

работы пультов ввода данных и счетчиков длины ткани ·

работы локальной сети пультов и формирование единой базы

данных ·

работы с базой данных

(контроль, правка, резервирование получаемых данных, печать отчетов,

дефектных ведомостей и т.п.) ·

доступа менеджеров предприятия к базе данных по сети

предприятия Основным

элементом предложенной системы является универсальный пульт ввода данных,

который представляет собой настольный программируемый контроллер, внешне

напоминающий калькулятор. Он включает в себя: Œ

удобную клавиатуру с цифровыми и функциональными клавишами.

двух строчный ЖК-дисплей для отображения вводимых параметров,

показаний счетчика, служебной информации, режимов работы, ошибок, и т.п. Ž

канал связи с интерфейсом RS485 для

организации локальной сети пультов

энергонезависимое ОЗУ для обеспечения работы пульта в автономном режиме и хранения данных при

отключении питания

встроенный счетчик метража, который легко настраивается по

эталонному прибору или отрезку ткани заранее известной длины. ‘

релейные каналы управления механизмами браковочной машины (это

могут быть датчики контроля шва, регулятор скорости, сигнальные устройства и

пр.). ’

Канал для ввода данных со сканера штрих кода. Использование

пульта вместо карандаша и бумажных форм в несколько раз ускоряет ввод данных

и повышает их достоверность за счет сокращения количества параметров вводимых

вручную, наглядности процедуры ввода, автоматической записи показаний

счетчика, автоматического ввода

повторяющихся данных и фильтрации ошибок. Система имеет

аппаратные и программные средства защиты данных, это делает ее практически

неуязвимой при сбоях в электроснабжении, поломках сервера или выходе из строя

канала связи. При нарушении связи с

сервером базы данных пульты в течение

всей смены могут работать в

автономном режиме, накапливая

данные в энергонезависимой памяти. Передача накопленных данных в базу

происходит автоматически при возобновлении связи. В случае выхода

из строя локального сервера, вместо него может быть подключен резервный

компьютер, на котором постоянно резервируется копия основной базы данных. В

случае отсутствия резервного компьютера база может резервироваться на сетевом

сервере. Структура базы и программа просмотра

данных построены таким образом, что

ошибочно введенные с пультов данные легко могут быть обнаружены и исправлены.

Однако правка данных, поступивших в базу, строго ограничена несколькими

уровнями защиты от несанкционированного доступа, и каждое изменение

регистрируется на имя ответственного лица сделавшего эту правку. Во время

текущей смены правку может делать сменный мастер, а в уже закрытых сменах –

начальник цеха. Сетевая программа просмотра данных

обеспечивает менеджеров и руководителей объективной информацией о

количественных и качественных показателях работы предприятия за любой период

времени, вплоть до момента обращения к базе. При этом не требуется заказывать

отчет той или иной службе и ждать когда он будет готов, а достаточно выбрать

необходимую форму просмотреть или распечатать ее. Программное обеспечение системы позволяет

использовать базу данных не только для

контроля качества и учета выработки тканей, оно может быть расширено

программами расчета заработной платы ткачей и браковщиков, производительности

ткацкого или отделочного оборудования, складского учета, аналитических или

бухгалтерских расчетов. Разработка структуры комплекса программных и

аппаратных средств системы проводится с учетом технологических особенностей и

логистических схем каждого предприятия. Опыт Впервые 2 комплекса по разбраковке и учету

суровых тканей в ткацком производстве (11 мест) и готовых тканей в отделочном

производстве (23 места) был внедрен в 2002-2003 годах на ОАО «Кинешемский

текстильный комбинат «ТОМНА». С тех пор аналогичные системы установлены

еще на нескольких текстильных предприятиях г. Иваново и области: "Кинешемская прядильно ткацкая

фабрика" – ткацкое и отделочное производство "Колобовская ткацкая фабрика" – ткацкое

производство, участок упаковки кип, склад "Шуйско тезинская фабрика" –

ткацкое производство "Комбинат им. Самойлова (Самтекс)"

- отделочное производство, участок маркировки, склад "Шуйские ситцы" – отделочное

производство, участок упаковки кип,склад НПО "Фабитекс" – ткацкое и отделочное производство В результате внедрения автоматизированной

системы ввода, сбора, хранения и обработки данных на основе индивидуальных

пультов браковщиков: Œ

ликвидированы бумажные формы промежуточного учета, что

позволило освободить тесные кабинеты от десятков килограммов “макулатуры”, а

мастеров от бесконечной писанины

сформированы базы данных по выработке суровых и готовых

тканей, которые используются для

всестороннего анализа деятельности комбината Ž

автоматизирована отчетность по выработке суровых тканей за

любой период времени по ткачам, по станкам, по артикулам, по сменам и т. д.

автоматизирована отчетность по выпуску готовых тканей за любой

период времени по видам продукции, партиям, браковщикам, сортам и т. д.

предусмотрены условия для экспорта данных в программы «1С

бухгалтерия» и «1С склад»

монтаж и отладка систем проводятся без остановки оборудования ‘

обучение операторов ОТК занимает несколько часов и проводится

без отрыва от основной работы. ’

Как правило освобождается несколько рабочих мест, связанных с

маркировкой ярлыков, вводом данных с кипных карт, формированием партий и

отгрузкой товара. Метод промежуточного штрих кодирования готовых кусков позволил

автоматизировать работу участков формирования кип и работу склада (прием,

хранение, отгрузка). Сформированные базы данных открыты и успешно используется программистами отделов АСУ для создания

целого ряда программ, связанных с расчетом зарплаты ткачей, анализом

качества, эффективности загрузки станков и др. Внедрение систем значительно повысило меру персональной

ответственности работников, повысило культуру производства, в результате чего

практически исчезли ошибки и путаница в отчетных документах, утечка

продукции. Выводы:

Внедрение системы автоматизированного учета

и контроля качества тканей в браковочных цехах текстильных предприятий весьма

перспективное и экономически обоснованное мероприятие. Приведем основные факторы,

определяющие экономическую целесообразность использования системы: q

Увеличение пропускной способности, снижение простоев и

увеличение срока эксплуатации браковочных машин, благодаря применению пультов

для ввода данных и замене счетчиков

метража ткани. q

Снижение прямых потерь ткани, благодаря увеличению точности

измерения и возможности автоматической настройки счетчика на любой артикул

ткани. q

Сокращение времени на ввод данных и уменьшение ошибок, что не

только увеличивает производительность оборудования, а так же дает возможность

больше внимания уделять контролю над

качеством тканей. q

Многократное увеличение производительности труда менеджеров

предприятия, занятых расчетами и составлением отчетов, благодаря

использованию базы данных и сетевых технологий q

Исключение возникновения неучтенной продукции, из-за искажения отчетов или утери первичных

документов, на основании которых они составляются. q

Наглядное представление достоверной информации на рабочем

месте руководителя в любой момент времени, что необходимо для принятия

своевременных и обоснованных решений. q

Возможность автоматизации участков маркировки, упаковки и

формирования кип. q

Возможность автоматизации складского учета (прием, отгрузка,

остатки на складе). q

Минимизация количества персонала, участвующего в процессе браковки, учета,

маркировки, упаковки и складирования готовой продукции. |

|

|

|

|